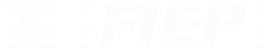

A crescente escassez de mão de obra, indicando falta de soldadores na indústria, está expondo a necessidade cada vez maior que as empresas têm de automatizar seus processos. Dados recentes do setor indicam que faltarão trabalhadores neste setor em países da Europa e do Reino Unido, além dos Estados Unidos.

Essa tendência acende o sinal de alerta também para a indústria brasileira, que já sofre há alguns anos com a falta deste tipo de profissional em seus times. O cenário foi agravado ainda mais pela pandemia de Covid-19 que desde 2020 impactou diretamente a forma como interagimos enquanto sociedade.

Quando falamos de mercado de trabalho, neste caso, as medidas restritivas de circulação de pessoas para tentar conter a disseminação do vírus alteraram significativamente os padrões pré-estabelecidos antes da pandemia. Os parques fabris, por exemplo, foram esvaziados, situação que levou os gestores a traçarem estratégias para manterem suas operações em funcionamento em meio à crise sanitária.

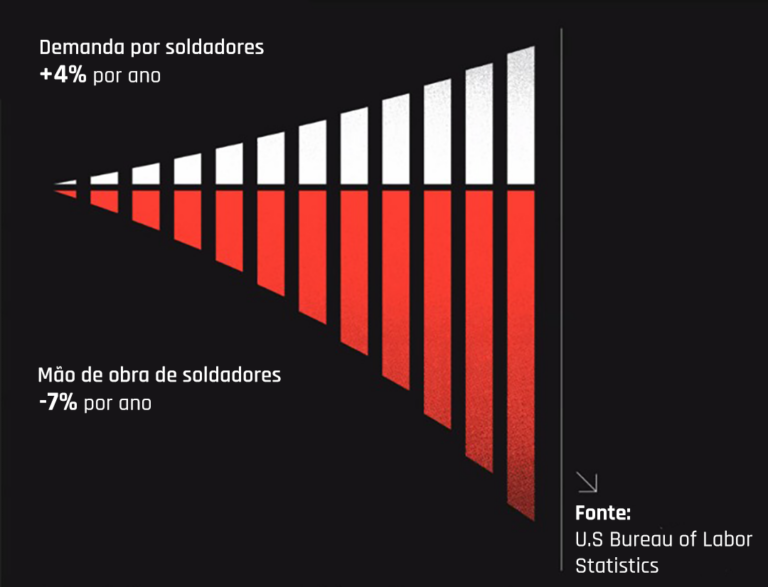

Falando dos EUA, em especial, a estimativa da American Welding Society (AWS) indica que haverá uma escassez de mais de 375 mil soldadores até 2023. De acordo com pesquisa da AWS, essa condição pode estar relacionada ao fato de que os estudantes estão escolhendo cada vez mais as universidades, fazendo com que haja uma baixa procura pelas escolas profissionalizantes americanas.

E essa tendência deve ser sentida também por outros países, como é o caso do Brasil. Mesmo com as altas taxas de desemprego (dados do IBGE apontam que o País registrou a marca de 14,8 milhões de desempregados), os recrutadores brasileiros estão com mais dificuldade para encontrar mão de obra qualificada.

Pesquisa da Confederação Nacional da Indústria (CNI), aponta que cinco em cada dez empresas do setor relatam a falta de mão de obra apropriada – e soldador aparece nesse levantamento. O levantamento da CNI indica que a falta de mão de obra qualificada impossibilita as empresas de aumentar a sua produtividade e de melhorar ou manter a qualidade dos seus produtos, o que reflete diretamente na competitividade do negócio.

Eficientização de processos e redução dos custos de produção

Impulsionado pelo advento da Indústria 4.0 (também chamada de 4ª Revolução Industrial), esse movimento está cada vez mais presente em diversos mercados ao redor do mundo, tendo como foco em questões como aumento da produtividade e redução de custos. Quando falamos deste último item, a diminuição de gastos é um dos principais benefícios da Indústria 4.0 – fator que se deve especialmente à inteligência das máquinas.

Como possuem autonomia para programar suas manutenções, estes equipamentos têm a capacidade também de evitar o desperdício de recursos (matéria prima) envolvidos nos processos de produção. Os números referentes ao tema demonstram a relevância da indústria 4.0 na garantia de produtividade e competitividade. Conforme relatório da Agência Brasileira de Desenvolvimento Industrial (ABDI), existe a previsão de que os custos industriais com a produção sejam de no mínimo R$ 73 bilhões/ano, quando a tecnologia estiver em pleno funcionamento. Essa realidade também deverá gerar impacto positivo no cliente final, pois com menos custos envolvidos na produção, itens de consumo deverão chegar a preços menores e com mais qualidade no mercado – todos ganham.

Na contramão da falta de soldadores: automatização dos processos é alternativa mais viável

A automatização das linhas de produção, em especial de soldagem, desponta como uma das principais alternativas para esse cenário de falta de mão de obra qualificada. Os avanços tecnológicos do setor permitem que os robôs desempenhem funções cada vez mais complexas.

A robótica, por meio de sistemas previamente programados, permite que os equipamentos operem determinadas funções de maneira autônoma. Nesse contexto, o principal diferencial da indústria 4.0 é justamente o ganho tecnológico na área de automação, que é a capacidade dessas máquinas trabalharem sem que haja necessidade de controle humano em sua operação. Ao falarmos de Brasil, esse processo começou em 2017, quando associações, governo e indústrias se uniram para formar o Grupo de Trabalho para a Indústria 4.0 (GTI 4.0).

O desafio para consolidar essa tendência é a modernização das fábricas, com a adoção de linhas de produção robotizadas, com menor dependência humana. No entanto, esse processo não tem como objetivo excluir o trabalhador do ambiente fabril – pelo contrário, pois cada vez mais esse mercado exige profissionais capacitados a operarem os novos sistemas robotizados.

Fonte: Powermig